اينوڊائيزنگ هڪ اهڙو عمل آهي جيڪو ايلومينيم يا ايلومينيم مصر جي شين جي مٿاڇري تي ايلومينيم آڪسائيڊ فلم ٺاهڻ لاءِ استعمال ڪيو ويندو آهي. ان ۾ ايلومينيم يا ايلومينيم مصر جي پيداوار کي اليڪٽرولائيٽ محلول ۾ اينوڊ جي طور تي رکڻ ۽ ايلومينيم آڪسائيڊ فلم ٺاهڻ لاءِ برقي ڪرنٽ لاڳو ڪرڻ شامل آهي. اينوڊائيزنگ ايلومينيم پروفائلز جي سنکنرن جي مزاحمت، لباس جي مزاحمت، ۽ آرائشي خاصيتن کي بهتر بڻائي ٿو. ايلومينيم پروفائلز جي اينوڊائيزنگ عمل دوران، ڪيترائي عام خرابي خاصيتون ٿي سگهن ٿيون. اچو ته بنيادي طور تي داغدار خرابين جي سببن کي سمجهون. مواد جي سنکنرن، غسل جي آلودگي، مصر جي ٻئي مرحلن جي برسات، يا گليوانڪ اثرات سڀ داغدار خرابين جو سبب بڻجي سگهن ٿا. انهن کي هيٺ ڏنل طور تي بيان ڪيو ويو آهي:

1. تيزابي يا الڪلي ايچنگ

اينوڊائيز ڪرڻ کان اڳ، ايلومينيم جو مواد تيزابي يا الڪلين مائعات سان خراب ٿي سگهي ٿو، يا تيزابي يا الڪلين دونهين کان متاثر ٿي سگهي ٿو، جنهن جي نتيجي ۾ مٿاڇري تي مقامي اڇا داغ پيدا ٿين ٿا. جيڪڏهن سنکنرن سخت آهي، ته وڏا پٽنگ داغ ٺهي سگهن ٿا. ننگي اک سان اهو طئي ڪرڻ ڏکيو آهي ته سنکنرن تيزابي يا الڪلين جي ڪري آهي، پر خوردبيني هيٺ زنگ آلود علائقي جي ڪراس سيڪشن کي ڏسي آساني سان فرق ڪري سگهجي ٿو. جيڪڏهن کڏ جو هيٺيون حصو گول آهي ۽ انٽر گرينولر سنکنرن کان سواءِ، ته اهو الڪلين ايچنگ جي ڪري ٿئي ٿو. جيڪڏهن هيٺيون حصو بي ترتيب آهي ۽ انٽر گرينولر سنکنرن سان گڏ آهي، ته پوءِ گہرا کڏا آهن، ته اهو ايسڊ ايچنگ جي ڪري ٿئي ٿو. ڪارخاني ۾ غلط اسٽوريج ۽ هينڊلنگ پڻ هن قسم جي سنکنرن جو سبب بڻجي سگهي ٿي. ڪيميائي پالش ڪرڻ واري ايجنٽن يا ٻين تيزابي دونهين مان تيزابي دونهين، انهي سان گڏ ڪلورينٽ ٿيل نامياتي ڊيگريزر، ايسڊ ايچنگ جا ذريعا آهن. عام الڪلين ايچنگ مارٽر، سيمينٽ راھ، ۽ الڪلين واشنگ مائعات جي ڇنڊڇاڻ ۽ ڦاٽڻ جي ڪري ٿيندي آهي. هڪ ڀيرو سبب طئي ٿي ويندو آهي، ڪارخاني ۾ مختلف عملن جي انتظام کي مضبوط ڪرڻ سان مسئلو حل ٿي سگهي ٿو.

2. فضائي سنکنرن

نم هوا جي سامهون ايندڙ ايلومينيم پروفائلز ۾ اڇا داغ پيدا ٿي سگهن ٿا، جيڪي اڪثر ڪري مولڊ لائينن سان طول بلد سان ترتيب ڏين ٿا. فضائي سنکنرن عام طور تي تيزاب يا الڪلي ايچنگ جيتري سخت نه هوندي آهي ۽ ان کي ميڪيڪل طريقن يا الڪلي ڌوئڻ سان ختم ڪري سگهجي ٿو. فضائي سنکنرن گهڻو ڪري غير مقامي هوندو آهي ۽ ڪجهه سطحن تي ٿيندو آهي، جهڙوڪ گهٽ درجه حرارت وارا علائقا جتي پاڻي جو بخار آساني سان ڳري ويندو آهي يا مٿين سطحن تي. جڏهن فضائي سنکنرن وڌيڪ سخت هوندو آهي، ته پوءِ پٽنگ اسپاٽس جو ڪراس سيڪشن الٽي مشروم وانگر نظر ايندو آهي. هن صورت ۾، الڪلي ڌوئڻ پٽنگ اسپاٽس کي ختم نٿو ڪري سگهي ۽ انهن کي وڌائي به سگهي ٿو. جيڪڏهن فضائي سنکنرن جو تعين ڪيو وڃي ٿو، ته ڪارخاني ۾ اسٽوريج جي حالتن جي جانچ ڪئي وڃي. پاڻي جي بخارات جي ڪنڊينسيشن کي روڪڻ لاءِ ايلومينيم جي مواد کي تمام گهٽ درجه حرارت وارن علائقن ۾ ذخيرو نه ڪيو وڃي. اسٽوريج ايريا خشڪ هجڻ گهرجي، ۽ گرمي پد ممڪن حد تائين هڪجهڙائي هجڻ گهرجي.

3. ڪاغذ جي corrosion (پاڻيءَ جا داغ)

جڏهن ڪاغذ يا گتي کي ايلومينيم جي مواد جي وچ ۾ رکيو ويندو آهي يا پيڪنگ لاءِ استعمال ڪيو ويندو آهي، ته اهو رگڙ کي روڪيندو آهي. بهرحال، جيڪڏهن ڪاغذ نم ٿي ويندو آهي، ته ايلومينيم جي مٿاڇري تي سنکنرن جا داغ نظر ايندا آهن. جڏهن ناريل گتي استعمال ڪئي ويندي آهي، ته ناريل بورڊ سان رابطي جي هنڌن تي سنکنرن جي داغن جون باقاعده لائينون نظر اينديون آهن. جيتوڻيڪ خرابيون ڪڏهن ڪڏهن ايلومينيم جي مٿاڇري تي سڌو سنئون نظر اچن ٿيون، پر اهي اڪثر ڪري الڪائن ڌوئڻ ۽ اينوڊائيزنگ کان پوءِ وڌيڪ واضح ٿين ٿيون. اهي داغ عام طور تي گهرا هوندا آهن ۽ ميڪيڪل طريقن يا الڪائن ڌوئڻ سان هٽائڻ ڏکيو هوندو آهي. ڪاغذ (بورڊ) جي سنکنرن تيزابي آئنن جي ڪري ٿيندي آهي، خاص طور تي SO42- ۽ Cl-، جيڪي ڪاغذ ۾ موجود هوندا آهن. تنهن ڪري، ڪلورائڊ ۽ سلفيٽ کان سواءِ ڪاغذ (بورڊ) استعمال ڪرڻ ۽ پاڻي جي دخول کان بچڻ ڪاغذ (بورڊ) جي سنکنرن کي روڪڻ لاءِ اثرائتي طريقا آهن.

4. صفائي واري پاڻي جي corrosion (جنهن کي برف جي ڦڙي جي corrosion پڻ چيو ويندو آهي)

الڪلين ڌوئڻ، ڪيميڪل پالش ڪرڻ، يا سلفرڪ ايسڊ اچار ڪرڻ کان پوءِ، جيڪڏهن ڌوئڻ واري پاڻي ۾ نجاست هجي، ته ان جي نتيجي ۾ مٿاڇري تي تارن جي شڪل يا شعاعن جا داغ پيدا ٿي سگهن ٿا. سنکنرن جي کوٽائي گهٽ هوندي آهي. هن قسم جي سنکنرن تڏهن ٿيندي آهي جڏهن صفائي جو پاڻي تمام گهڻو آلوده هوندو آهي يا جڏهن اوور فلو ڌوئڻ جي وهڪري جي شرح گهٽ هوندي آهي. اهو ظاهر ۾ برف جي ڦڦڙن جي شڪل وارن ڪرسٽل وانگر هوندو آهي، تنهن ڪري ان جو نالو "سنوفليڪ سنکنرن" آهي. ان جو سبب ايلومينيم ۾ زنڪ جي نجاست ۽ صفائي واري پاڻي ۾ SO42- ۽ Cl- جي وچ ۾ رد عمل آهي. جيڪڏهن ٽينڪ جي موصليت خراب آهي، ته گيلوانڪ اثرات هن خرابي کي وڌائي سگهن ٿا. پرڏيهي ذريعن موجب، جڏهن ايلومينيم مصر ۾ Zn جو مواد 0.015٪ کان وڌيڪ هوندو آهي، صفائي واري پاڻي ۾ Cl- 15 ppm کان وڌيڪ هوندو آهي، ته هن قسم جي سنکنرن جو امڪان هوندو آهي. اچار لاءِ نائٽرڪ ايسڊ استعمال ڪرڻ يا صفائي واري پاڻي ۾ 0.1٪ HNO3 شامل ڪرڻ سان ان کي ختم ڪري سگهجي ٿو.

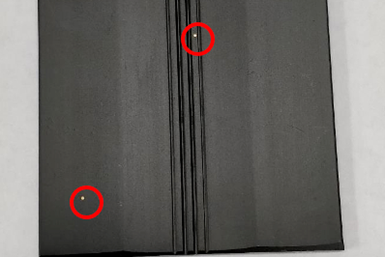

5. ڪلورائيڊ جي corrosion

سلفورڪ ايسڊ اينوڊائيزنگ غسل ۾ ڪلورائڊ جي ٿوري مقدار جي موجودگي پڻ پٽنگ سنکنرن جو سبب بڻجي سگهي ٿي. خاصيت ظهور گہرے ڪارا تاري جي شڪل جا کڏا آهن، جيڪي ورڪ پيس جي ڪنارن ۽ ڪنڊن تي يا ٻين علائقن ۾ وڌيڪ مرڪوز آهن جن ۾ ڪرنٽ کثافت وڌيڪ آهي. پٽنگ جڳهن ۾ اينوڊائيزڊ فلم ناهي، ۽ باقي "عام" علائقن ۾ فلم جي ٿلهي متوقع قدر کان گهٽ آهي. نل جي پاڻي ۾ لوڻ جو وڌيڪ مقدار غسل ۾ ڪلورائيڊ آلودگي جو مکيه ذريعو آهي.

6. گليوانڪ سنکنرن

هڪ توانائي واري ٽينڪ (انوڊائيزنگ يا اليڪٽرولائيٽڪ رنگ) ۾، ورڪ پيس ۽ ٽينڪ (اسٽيل ٽينڪ) جي وچ ۾ گيلوانڪ اثرات، يا غير توانائي واري ٽينڪ (ڌوئڻ يا سيل ڪرڻ) ۾ گمراهه ڪندڙ وهڪرن جا اثر، پٽنگ سنکنرن جو سبب بڻجي سگهن ٿا يا وڌائي سگهن ٿا.

MAT ايلومينيم مان مئي جيانگ پاران ايڊٽ ڪيل

پوسٽ جو وقت: ڊسمبر-15-2023