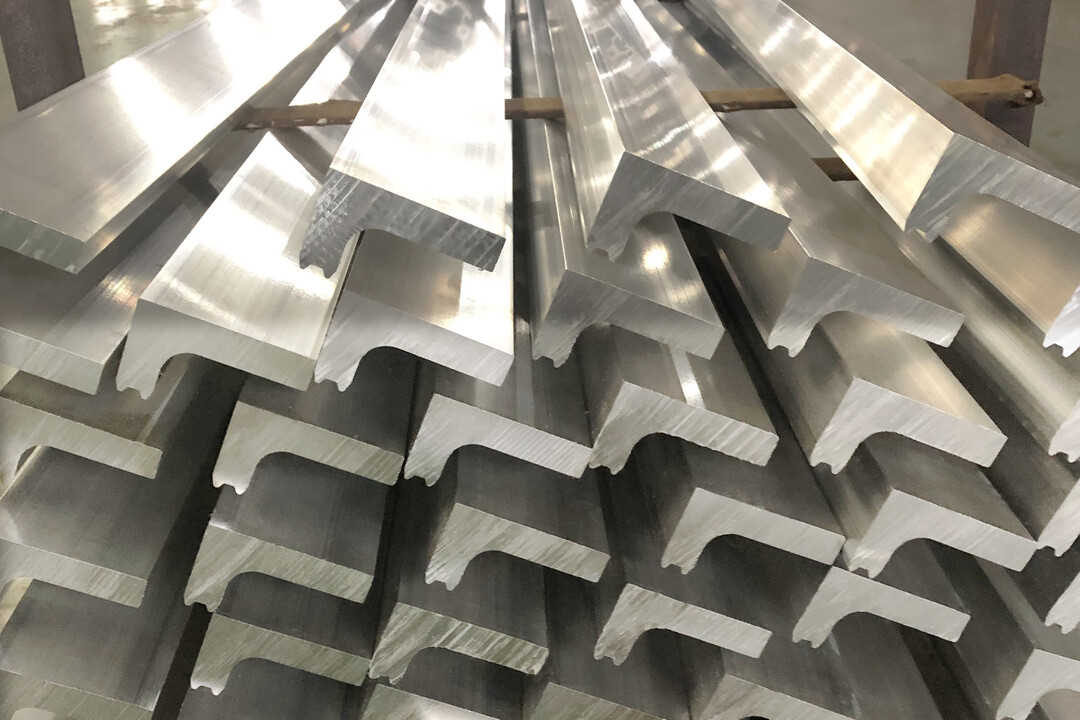

ايلومينيم پروفائل ايڪسٽروشن هڪ پلاسٽڪ پروسيسنگ طريقو آهي. ٻاهرين قوت لاڳو ڪرڻ سان، ايڪسٽروشن بيرل ۾ رکيل ڌاتو خالي هڪ مخصوص ڊائي هول مان وهندو آهي ته جيئن گهربل ڪراس-سيڪشنل شڪل ۽ سائيز سان ايلومينيم مواد حاصل ڪري سگهجي. ايلومينيم پروفائل ايڪسٽروشن مشين ۾ هڪ مشين بيس، هڪ فرنٽ ڪالم فريم، هڪ ٽينشن ڪالم، هڪ ايڪسٽروشن بيرل، ۽ هڪ هائيڊروڪ سسٽم برقي ڪنٽرول هيٺ شامل آهي. اهو هڪ ڊائي بيس، ايجيڪٽر پن، اسڪيل پليٽ، سلائيڊ پليٽ، وغيره سان پڻ ليس آهي.

ايلومينيم پروفائل ايڪسٽروشن بيرل ۾ ڌاتو جي قسم جي فرق، دٻاءُ ۽ دٻاءُ جي حالت، ايلومينيم پروفائل جي ايڪسٽروشن هدايت، لوبريڪيشن اسٽيٽ، ايڪسٽروشن گرمي پد، ايڪسٽروشن اسپيڊ، ٽول ۽ ڊائي جي قسم يا بناوت، شڪل يا تعداد جي مطابق. خالي جڳهن، ۽ شين جي شڪل يا تعداد، ايلومينيم پروفائل ايڪسٽروشن طريقن کي فارورڊ ايڪسٽروشن طريقو، ريورس ايڪسٽروشن طريقو، ليٽرل ايڪسٽروشن طريقو، شيشي جي لوبريڪيشن ايڪسٽروشن طريقو، هائيڊروسٽيٽڪ ايڪسٽروشن طريقو، مسلسل ايڪسٽروشن طريقو، وغيره ۾ ورهائي سگهجي ٿو.

ايلومينيم پروفائل ڪڍڻ واري عمل ۾ هيٺيان قدم شامل آهن:

1. خام مال جي تياري: ايلومينيم راڊ، ايلومينيم پروفائل جي خام مال کي هڪ خاص درجه حرارت تي گرم ڪريو، ان کي ايڪسٽروڊر ۾ وجھو، ۽ مشين ٽول تي مولڊ کي درست ڪريو.

2. ڪڍڻ: گرم ٿيل ايلومينيم راڊ کي ايلومينيم پروفائل مولڊ ۾ رکو، ايلومينيم راڊ کي گرم ڪريو ته جيئن گهربل شڪل حاصل ڪري سگهجي.

3. فارمنگ: ايلومينيم پروفائل خام مال ٺاهڻ لاءِ مشين تي فارمنگ ٽولز استعمال ڪريو.

4. ٿڌي ڪرڻ: ايڪسٽروڊ ٿيل ايلومينيم پروفائل کي ٿڌي سامان ۾ ٿڌي ڪرڻ لاءِ رکو ته جيئن ان جي شڪل مستحڪم هجي.

5. انسٽاليشن: مشين ٽول تي ٿڌي ايلومينيم پروفائل انسٽال ڪريو، ۽ پوءِ ان کي ايلومينيم پروفائل جي ميٽر نمبر مطابق ڪٽيو.

6. معائنو: ايڪسٽروڊ ٿيل ايلومينيم پروفائلز تي معيار جي چڪاس ڪرڻ لاءِ ٽيسٽنگ آلات استعمال ڪريو.

7. پيڪنگنگ: قابليت واري ايلومينيم پروفائلز کي پيڪ ڪريو.

ايلومينيم پروفائل ڪڍڻ جي عمل دوران ڪجهه احتياط پڻ آهن. مثال طور، گرمي جي عمل دوران گرمي پد کي سختي سان ڪنٽرول ڪرڻ گهرجي ته جيئن تمام گهڻي يا تمام گهٽ درجه حرارت جي ڪري ايلومينيم مواد جي خراب ٿيڻ يا ٽٽڻ کان بچي سگهجي. ساڳئي وقت، مولڊ کي ڪڍڻ جي عمل دوران صاف رکڻ گهرجي ته جيئن مولڊ آلودگي جي ڪري ايلومينيم مواد جي مٿاڇري جي معيار ۾ خرابي کان بچي سگهجي. ان کان علاوه، کولنگ جي عمل دوران کولنگ جي شرح کي ڪنٽرول ڪرڻ گهرجي ته جيئن ايلومينيم ۾ گهڻي ٿڌي ٿيڻ جي ڪري گهڻي اندروني دٻاءُ جي ڪري ٽڪرجڻ جهڙن مسئلن کان بچي سگهجي. تفصيل هيٺ ڏنل آهن:

1. ايڪسٽروشن مولڊ کي درست ڪاسٽ يا اعليٰ درستگي سان پروسيس ڪيو وڃي، ۽ مٿاڇري کي سٺي ختم ڪرڻ گهرجي ته جيئن اهو يقيني بڻائي سگهجي ته ايڪسٽروڊ ٿيل ايلومينيم پروفائل ۾ هموار مٿاڇري ۽ صحيح طول و عرض آهن.

2. ايڪسٽروشن ڊائي جي ڊيزائن ۾ مواد جي خاصيتن کي نظر ۾ رکڻ گهرجي. ڊائي ۾ ڪافي گرووز يا مضبوطيون هجڻ گهرجن ته جيئن موڙيندڙ خرابي کي گهٽائي سگهجي ته جيئن ايڪسٽروڊ ٿيل ايلومينيم پروفائل کي مستحڪم شڪل ملي ۽ ڪو به موڙيندڙ خرابي نه ٿئي.

3. ايڪسٽروشن جي عمل دوران، ايڪسٽروڊر جي دٻاءُ کي ترتيب ڏيڻ جي ضرورت آهي ته جيئن ايڪسٽروشن جي عمل دوران مواد جي پلاسٽڪ جي خرابي کي يقيني بڻائي سگهجي. تمام گهڻو يا تمام گهٽ دٻاءُ ايلومينيم پروفائل جي معيار کي متاثر ڪندو.

4. ايلومينيم پروفائلز کي ڪڍڻ وقت، مواد جي حرارتي توسيع جي کوٽائي کي غور ۾ رکڻ گهرجي ته جيئن ايڪسٽروشن جي عمل دوران توسيع ۽ خرابي کان بچي سگهجي. تنهن ڪري، ايلومينيم پروفائلز جي طول و عرض جي درستگي کي يقيني بڻائڻ لاءِ ايڪسٽروشن جي رفتار ۽ گرمي پد کي ڪنٽرول ڪرڻ ضروري آهي.

5. ايلومينيم پروفائل جي مٿاڇري جي همواريءَ تي ڌيان ڏيو ته جيئن ٻاهر ڪڍيل پراڊڪٽ جي ظاهري معيار کي يقيني بڻائي سگهجي. جيڪڏهن مٿاڇري تي خراشون، آڪسائيڊيشن ۽ ٻيا نقص مليا آهن، ته مولڊ جي مرمت يا تبديلي لاءِ بروقت اپاءَ ورتا وڃن.

6. ايلومينيم پروفائل جي گرمي پد تي ڌيان ڏيڻ ضروري آهي ته جيئن پروسيسنگ دوران مواد جون خاصيتون تبديل نه ٿين. تمام گهڻو يا تمام گهٽ درجه حرارت ايلومينيم پروفائلز جي ميڪيڪل ملڪيت ۽ ظاهري معيار کي متاثر ڪندو.

7. آپريٽرن کي پيشه ورانه تربيت حاصل ڪرڻ ۽ ايڪسٽروڊر جي آپريٽنگ صلاحيتن ۽ محفوظ آپريٽنگ طريقيڪار ۾ ماهر هجڻ جي ضرورت آهي ته جيئن آپريشن جو عمل محفوظ ۽ اثرائتو هجي.

8. آخرڪار، سامان جي عام آپريشن کي يقيني بڻائڻ ۽ ان جي سروس جي زندگي کي وڌائڻ لاءِ ايڪسٽروڊرز، مولڊز ۽ ٻين لاڳاپيل سامان جو باقاعدي معائنو ۽ سار سنڀال ڪرڻ جي ضرورت آهي.

مختصر ۾، ايلومينيم پروفائلز جي ڪڍڻ واري عمل ۾ ڪيترائي متغير ۽ پيچيده عمل پيرا ميٽر شامل آهن، تنهنڪري ان کي اصل آپريشن ۾ مخصوص حالتن مطابق ترتيب ڏيڻ ۽ بهتر ڪرڻ جي ضرورت آهي.

MAT ايلومينيم مان مئي جيانگ پاران ايڊٽ ڪيل

پوسٽ جو وقت: جولاءِ 17-2024